پوشش خلاء (PVD)چیست؟؟

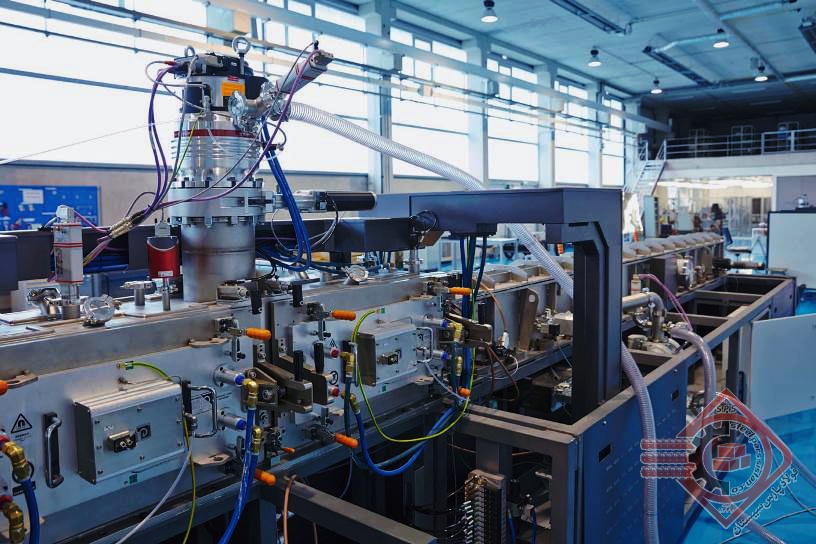

پوشش خلاء (Physical Vapor Deposition) یا به اختصار PVD، یکی از فرآیندهای مهم و پیشرفته در تکنولوژی رسوبدهی لایه نازک است که در صنایع مختلف از جمله صنایع فلزی، الکترونیکی، و ساخت و ساز به کار میرود. درپاسخ به این سوال که پوشش خلاء (PVD)چیست باید بیان کنیم که، لایهای بسیار نازک و یکنواخت از جنس فلز، سرامیک، نیترید فلز یا دیگر مواد روی سطح یک جسم تولید میشود. این پوششها میتوانند خواص مختلفی از جمله سختی، مقاومت در برابر سایش، خوردگی، حرارت و اکسیداسیون را به سطح مورد نظر اضافه کنند.

در فرآیند PVD، جسمی که میخواهد پوشش داده شود، در یک محفظه خلاء قرار میگیرد. سپس، مواد اولیه که به عنوان پوشش مورد نظر استفاده میشوند، به صورت جامد، مایع یا گاز در محفظه تهیه میشوند. سپس، با استفاده از یکی از روشهای انرژی دادن به این مواد، مانند گرمایش، تحریک الکتریکی یا باردهی با لیزر، ذرات مواد اولیه به حالت بخار در میآیند.

پس از تشکیل بخار، این ذرات به سمت جسم که در محفظه قرار دارد حرکت میکنند و بر روی سطح آن رسوب میدهند. با ترکیب و توزیع یکنواخت این ذرات بر روی سطح، لایهای از مواد مورد نظر به صورت یکنواخت و بسیار نازک شکل میگیرد.

یکی از مزایای اصلی فرآیند PVD این است که پوشش حاصل، اندازهی خیلی کوچکی دارد و میتواند به طور دقیق بر روی سطوح پیچیده و غیر صاف نیز رسوب داده شود. این فرآیند همچنین به دلیل انجام در محیط خلاء، از عواملی همچون هوا و ذرات جامد خارج میشود که میتواند کیفیت پوشش را تحت تاثیر قرار دهد.

در نتیجه، پوششهای خلاء توانایی افزودن خواص مورد نظر به سطوح مختلف را دارند و در بسیاری از صنایع به عنوان یک راهکار موثر برای بهبود عملکرد و مقاومت مواد مورد استفاده قرار میگیرند.

خرید میلگرد اجدار از کارخانه

شرکت فولاد پارس سیستان یکی از بهترین گزینههایی است که مخاطبین میتوانند به آن اعتماد کنند تا اقدام به خرید میلگرد آجدار از کارخانه نمایند. این شرکت با سابقه و تجربهای بسیار در صنعت فولاد و فعالیت مداوم در زمینه تولید و عرضه میلگرد، اعتماد و اطمینان مشتریان را به دست آورده است.

شرکت فولاد پارس سیستان با داشتن استانداردهای بینالمللی و استفاده از فناوریهای روز دنیا، به تولید میلگرد آجدار با کیفیت بالا و استانداردهای بینالمللی متعهد است. محصولات این شرکت دارای مشخصات فنی مناسب، اندازه و ابعاد دقیق و کیفیت برتر هستند که مشتریان را از نظر کارایی و ایمنی راضی میکند. به علاوه، خدمات پس از فروش و پشتیبانی متقابل از جمله دیگر مزایای انتخاب شرکت فولاد پارس سیستان برای تامین میلگرد آجدار مورد نیاز مشتریان میباشد.شما میتوانید با ثبت شماره خود در فرم زیر، منتظر تماس کارشناسان فروش این مجموعه باشید:

مراحل کلی فرآیند پوشش خلاء (PVD)چیست:

- آماده سازی سطح:

مرحله اولیه در فرآیند پوشش خلاء (PVD) آمادهسازی سطح است که در آن سطحی که قرار است پوشش داده شود، آماده میشود. این آمادهسازی شامل تمیز کردن، خشک کردن و حذف هرگونه آلودگی یا ذرات موجود بر روی سطح میباشد. به منظور ایجاد یک سطح پذیرنده مناسب برای پوشش، از روشهای مختلفی مانند شستشو، اتش زدن، پرتابکردن با سنگهای جوشان و یا استفاده از مواد شیمیایی برای حذف آلودگیها استفاده میشود. این مرحله بسیار حیاتی است زیرا سطحی که به آن پوشش داده میشود، باید بهطور کامل تمیز و آماده باشد تا پوشش نهایی به درستی القا شود و ویژگیهای مطلوبی را ارائه دهد.

- ایجاد خلاء:

مرحله دوم در فرآیند PVD، ایجاد خلاء است. در این مرحله، داخل محفظهای که برای انجام فرآیند PVD استفاده میشود، به فشار بسیار پایینی که معمولاً حدود 10^-6 تا 10^-9 میلی بار است، میرسد. این فشار بسیار کم باعث ایجاد یک محیط خلاء در داخل محفظه میشود که برای انجام فرآیند PVD ضروری است.

ایجاد این محیط خلاء اهمیت بسیاری دارد، زیرا در صورت وجود هوا یا گازهای دیگر در داخل محفظه، این ذرات میتوانند با مواد پوشش دهنده واکنش داشته و کیفیت نهایی پوشش را تحت تاثیر قرار دهند. بنابراین، ایجاد خلاء در داخل محفظه یک مرحله بسیار حیاتی و ضروری در فرآیند PVD است تا پوشش دهی به درستی انجام شود و ویژگیهای مطلوبی بر روی سطح مورد نظر ایجاد شود.

- تبخیر یا پاشش مواد:

مرحله تبخیر یا پاشش مواد یکی از مهمترین مراحل در فرآیند PVD است. در این مرحله، ماده پوشش دهنده به صورت بخار یا اتم وارد داخل محفظه میشود. این کار میتواند به روشهای مختلفی مانند تبخیر حرارتی، پاشش مغناطیسی یا پاشش یونی انجام شود.

در روش تبخیر حرارتی، ماده پوشش دهنده به صورت جامد در داخل یک سرباره یا سیستم دیگری قرار میگیرد. سپس با اعمال حرارت، ماده به صورت بخار تبخیر میشود و به داخل محفظه هدایت میشود تا بر روی سطح جسم رسوب کند.

در روش پاشش مغناطیسی، از یک فرآیند به نام “سپتر مگنترون” استفاده میشود. در این فرآیند، میدان مغناطیسی بر روی یک الکترود تولید میشود که باعث تبخیر ماده پوشش دهنده میشود و سپس به سمت جسم مورد نظر پاشیده میشود.

در روش پاشش یونی، از یک منبع یونی مانند پلاسمای گاز استفاده میشود. یونهای تولید شده توسط این پلاسما به سمت جسم هدایت میشوند و با برخورد با سطح، رسوب میشوند و لایه پوشش دهنده را تشکیل میدهند.

این مرحله از فرآیند PVD بسیار مهم است زیرا مواد پوشش دهنده باید به صورت یکنواخت و با کیفیت مناسب بر روی سطح جسم رسوب کنند تا پوشش نهایی ویژگیهای مطلوبی را داشته باشد.

- رسوب مواد:

مرحله رسوب مواد یکی از مراحل اصلی در فرآیند PVD است. در این مرحله، اتمهای یا بخارهای ماده پوشش دهنده که در مرحله قبلی به داخل محفظه وارد شدهاند، بر روی سطح جسم مورد نظر رسوب میکنند. این اتمها یا بخارها به سطح جسم میرسند و به دلیل کاهش دما و تماس با سطح، به شکل جامد رسوب میدهند.

در این مرحله، اتمهای ماده پوشش دهنده با سطح جسم ترکیب میشوند و لایهای نازک از مواد پوشش دهنده بر روی سطح جسم تشکیل میشود. این لایه پوشش دهنده معمولاً یکنواخت و بسیار نازک است و ویژگیهای مختلفی از جمله سختی، مقاومت در برابر سایش، خوردگی و حرارت را به سطح جسم اضافه میکند.

این مرحله از فرآیند PVD بسیار حیاتی است، زیرا کیفیت و ضخامت لایه پوشش دهنده میتواند بر کارایی و عملکرد نهایی محصول تأثیر بسزایی داشته باشد. بنابراین، کنترل دقیق و به موقع این مرحله از اهمیت بسیاری برخوردار است.

- کنترل ضخامت:

مرحله کنترل ضخامت یکی از مراحل مهم در فرآیند PVD است. در این مرحله، ضخامت لایه پوشش دهنده با دقت بالایی کنترل میشود تا ویژگیهای مطلوب بر روی سطح جسم به دست آید.

برای کنترل ضخامت لایه پوشش دهنده، از تکنیکهای مختلفی مانند اندازهگیری جریان ماده پوشش دهنده، کنترل زمانی که ماده پوشش دهنده به سطح رسیده است، و استفاده از سیستمهای پایش و کنترل اتوماتیک استفاده میشود. این تکنیکها به مهندسان امکان میدهند تا ضخامت لایه پوشش دهنده را به دقت کنترل کنند و مطابق با نیازهای مشخص شده تنظیم کنند.

هدف اصلی از این مرحله، اطمینان از این است که لایه پوشش دهنده به ضخامت مورد نیاز و به صورت یکنواخت بر روی سطح جسم رسوب شود. این کنترل ضخامت باعث میشود که محصولات نهایی دارای ویژگیهای مطلوب باشند و بر اساس نیازهای مشتریان عمل کنند.

〈مطالعه بیشتر: میلگرد آجدار چیست؟〉

فواید پوشش خلاء (PVD)چیست:

پوشش خلاء PVD یکی از فناوریهای مهم در صنعت است که فواید بسیاری برای مواد و سطوح فراهم میکند. در این چهار پاراگراف، به توضیح برخی از این فواید میپردازیم:

یکی از اصلیترین فواید پوشش PVD، افزایش سختی و مقاومت سطوح است. با اعمال این پوشش، سطح جسم پوشیده شده به طور قابل توجهی سخت تر و مقاوم تر میشود که موجب افزایش عمر و دوام قطعات و ابزارها میشود.

فواید دیگری که پوشش PVD ارائه میدهد، شامل مقاومت در برابر سایش و زنگ زدگی است. با اعمال این پوشش، سطح پوشیده شده مقاومت بیشتری در برابر فرآیندهای سایشی و خوردگی دارد که موجب افزایش عمر و عملکرد قطعات میشود.

پوشش خلاء PVD همچنین میتواند خواص ضد باکتریایی و ضد ویروسی را به سطوح اضافه کند. این خاصیت میتواند در برخی از صنایع مانند صنایع غذایی و پزشکی بسیار مفید باشد و به بهبود بهداشت و سلامت کاربران کمک کند.

در نهایت، پوشش خلاء PVD میتواند بهبود ظاهر و زیبایی سطوح را فراهم کند. این پوششها معمولاً با رنگهای متنوع و با درخششهای مختلف ارائه میشوند که میتواند به زیبایی و جلوه بیشتر سطوح کمک کند و در استفاده از محصولات و سازهها، جذابیت بیشتری ایجاد کند.

انواع روش های پوشش خلاء (PVD)چیست:

- تبخیر حرارتی:

- در روش تبخیر حرارتی در فرآیند PVD، ماده پوشش دهنده در داخل یک سرباره یا سیستم دیگری قرار میگیرد. سپس با اعمال حرارت، ماده به دمای بالا میرسد و به صورت بخار تبخیر میشود. بخارهای تولید شده سپس به داخل محفظه خلاء هدایت میشوند و بر روی سطح جسم مورد نظر رسوب میکنند. این روش معمولاً برای موادی استفاده میشود که دمای نقطه ذوب آنها بالا است و نیاز به دمای بالا برای تبخیر دارند. از مزایای این روش میتوان به کنترل بهتر ضخامت لایه پوشش دهنده اشاره کرد، زیرا دمای بخاری ماده پوشش دهنده قابل کنترل است.

- پاشش مغناطیسی:در روش پاشش مغناطیسی، از یک میدان مغناطیسی برای جدا کردن اتمها یا ذرات ماده پوشش دهنده از منبع آن استفاده میشود. این منبع معمولاً یک قطب نیمههادی یا یک منبع مغناطیسی است. میدان مغناطیسی باعث حرکت اتمها یا ذرات ماده پوشش دهنده میشود و آنها را به سمت سطح هدف (مثلاً جسمی که قرار است پوشیده شود) هدایت میکند. زمانی که این اتمها یا ذرات به سطح مورد نظر میرسند، بر روی آن رسوب میکنند و لایه پوشش دهنده را تشکیل میدهند.این روش به عنوان یکی از روشهایی که میتواند به طور دقیق لایههای نازک و یکنواختی ایجاد کند، شناخته میشود. همچنین، این روش قابلیت کنترل آسانی برای تغییر ضخامت و خواص لایه پوشش دهنده را فراهم میکند، که این امر اهمیت زیادی در برخی از برنامههای صنعتی دارد، از جمله تولید قطعات دقیق در صنایع نانوتکنولوژی و الکترونیک.

- پاشش یونی:در روش پاشش یونی، اتمها یا ذرات ماده پوشش دهنده با استفاده از یونهای شتاب دار به سمت سطح مورد نظر هدایت میشوند. ابتدا ماده پوشش دهنده به صورت جامد یا مایع درون یک محلول یونی قرار میگیرد. سپس این محلول یونی تحت تأثیر یک میدان الکتریکی قرار میگیرد که باعث میشود یونها با سرعت بالا به سمت سطح مورد نظر حرکت کنند.زمانی که این یونها به سطح میرسند، با برخورد با آن، اتمها یا ذرات ماده پوشش دهنده به سطح چسبیده و رسوب میکنند. این روش معمولاً برای پوشش دهی به سطوحی که قابلیت دسترسی مستقیم به آنها محدود است، مانند سطوح داخلی لولهها یا تولید قطعات با ساختار پیچیده استفاده میشود.از مزایای این روش میتوان به دقت بالا در کنترل ضخامت لایه پوشش دهنده، امکان پوشش دهی به سطوح سه بعدی و پیچیده، و امکان استفاده از مواد پوشش دهنده با خواص و ویژگیهای مختلف اشاره کرد.

〈مطالعه بیشتر : شرایط گرفتن نمایندگی فروش میلگرد〉

در صنعت ساخت و ساز، کاربرد پوشش خلاء (PVD)چیست؟؟

یکی از کاربردهای اصلی پوشش خلاء در صنعت ساخت و ساز، حفاظت و پوشش سطوح فلزی و بتنی است. این پوششها معمولاً برای مقاومت در برابر خوردگی، زنگ زدگی، و نفوذ آب و مواد شیمیایی به سطوح استفاده میشوند. به عنوان مثال، در سازههای فلزی مانند پلها، برجها و تجهیزات نفتی، پوشش خلاء بر روی سطوح فلزی برای جلوگیری از زنگ زدگی و خوردگی استفاده میشود.

یک دیگر از کاربردهای پوشش خلاء در صنعت ساخت و ساز، پوششدهی به تجهیزات و قطعات برای افزایش دوام و عمر مفید آنها است. برای مثال، قطعات و تجهیزاتی که در شرایط سخت محیطی قرار میگیرند مانند لولهها، شیرآلات و دستگاههای تولید انرژی، با پوشش خلاء محافظت میشوند و عمر کاری آنها افزایش مییابد.

پوشش خلاء همچنین در صنعت ساختمانسازی به عنوان جزء اصلی ترمیم و تقویت ساختمانها مورد استفاده قرار میگیرد. این پوششها بر روی سطوح بتنی و فولادی اعمال میشوند تا مقاومت سازهها در برابر عوامل مختلف محیطی مانند رطوبت، حرارت، و فشار بهبود یابد و عمر ساختمانها افزایش یابد.

نهایتاً، پوشش خلاء در ساخت و ساز به منظور بهبود استحکام و مقاومت سطوح نیز استفاده میشود. این پوششها معمولاً بر روی سطوح بتنی، سنگ، و چوب اعمال میشوند تا استحکام و مقاومت سطوح در برابر فشار، خشکسالی، و خردش افزایش یابد و استحکام کلی سازه بهبود یابد.

مهمترین استانداردهای رایج در پوشش خلاء (PVD)چیست :

- ASTM: انجمن مواد و آزمایش آمریکا (ASTM) استانداردهای مختلفی برای پوششPVD در زمینه های مختلف مانند پوشش های فلزی، سرامیکی و نیترید فلز دارد.

- ISO: سازمان بین المللی استانداردسازی (ISO) استانداردهای بین المللی برای پوششPVD را منتشر می کند که در سراسر جهان پذیرفته شده اند.

- JIS: استانداردهای صنعتی ژاپن (JIS) استانداردهای ملی برای PVD در ژاپن هستند.

- DIN: Deutsches Institut für Normung (DIN) استانداردهای ملی برای PVD در آلمان هستند.

- GB: استانداردهای ملی چین (GB) استانداردهای ملی برای PVD در چین هستند.

برخی از استانداردهای مهم PVD عبارتند از:

- ASTM B117: این استاندارد روش استاندارد برای آزمایش مقاومت در برابر مه نمکی (اسپری نمک) برای پوشش های فلزی اعمال شده بر روی محصولات فلزی است.

- ISO 14500: این استاندارد الزامات کلی برای سیستم های کیفیت برای سازمان هایی که در طراحی، تولید، نصب و خدمات پس از فروش محصولات PVD فعالیت می کنند را مشخص می کند.

- JIS H8610: این استاندارد روش استاندارد برای آزمایش ضخامت پوشش های فلزی و غیر فلزی با استفاده از روش میکروسکوپ نوری است.

- DIN 55310: این استاندارد روش استاندارد برای آزمایش چسبندگی پوشش های فلزی و غیر فلزی با استفاده از روش خراش است.

- GB/T 17752: این استاندارد روش استاندارد برای آزمایش مقاومت در برابر سایش پوشش های فلزی و غیر فلزی با استفاده از روش چرخ ساینده است.

مخاطبین عزیز میتوانند برای استعلام قیمت میلگرد 18 آجدار به سایت شرکت فولاد پارس سیستان مراجعه کنند. در این سایت میتوانید اطلاعات کامل و دقیقی در مورد مشخصات فنی، ابعاد، و قیمت میلگرد 18 آجدار را به دست آورید. سایت فولاد پارس سیستان بهروز و قابل اعتماد بوده و اطلاعات مناسبی را در اختیار مشتریان قرار میدهد. بهرهمندی از این سرویس، به مشتریان کمک میکند تا قبل از تصمیمگیری، با دقت و صحیح ترین اطلاعات، اقدام به خرید میلگرد 18 آجدار یا میلگرد16سیستان نمایند.

بدون دیدگاه